- OMX Baltic−0,89%309,42

- OMX Riga−0,23%899,08

- OMX Tallinn−0,94%2 064,32

- OMX Vilnius−0,58%1 353,31

- S&P 5000,83%6 795,99

- DOW 300,5%47 740,8

- Nasdaq 1,38%22 695,95

- FTSE 100−0,34%10 249,52

- Nikkei 225−5,2%52 728,72

- CMC Crypto 2000,00%0,00

- USD/EUR0,00%0,86

- GBP/EUR0,00%1,16

- EUR/RUB0,00%90,91

- OMX Baltic−0,89%309,42

- OMX Riga−0,23%899,08

- OMX Tallinn−0,94%2 064,32

- OMX Vilnius−0,58%1 353,31

- S&P 5000,83%6 795,99

- DOW 300,5%47 740,8

- Nasdaq 1,38%22 695,95

- FTSE 100−0,34%10 249,52

- Nikkei 225−5,2%52 728,72

- CMC Crypto 2000,00%0,00

- USD/EUR0,00%0,86

- GBP/EUR0,00%1,16

- EUR/RUB0,00%90,91

Внимание! Этой статье более 5 лет, и она находится в цифировом архиве издания. Издание не обновляет и не модифицирует архивированный контент, поэтому может иметь смысл ознакомиться с более поздними источниками.

Жизнь после ЭССР

Многие говорят: «в Эстонии развалили советскую промышленность, а свою построить так и не смогли». Насколько это утверждение соответствует реальности?

Промышленное производство Эстонии является преимущественно экспортно-ориентированным. К категории важных экспортных статей эстонской промышленности входит и продукция деревообработки. Свыше 50% территории Эстонии покрыто лесами, поэтому в деревообрабатывающей промышленности наращивание мощностей для получения продукции с высокой добавленной стоимостью происходит особенно интенсивно.

В 2015 г. вклад сектора в ВВП Эстонии составил 4,5%. Это много даже в сравнении с богатыми лесными ресурсами странами. Например, в РФ, которая располагает просто гигантской лесосырьевой базой - около 25% мировых запасов древесины - лесопромышленный комплекс даёт 0,8% ВВП и 2,5% от экспорта. В Эстонии производится широкая линейка продукции из древесины.

В частности предприятия занимаются:

производством энергии из древесной биомассы, производством угля для гриля;

продажей и обслуживанием техники для лесного хозяйства;

производят упаковку, гранулы (пеллеты), древесные брикеты;

поставляют на рынки Европы большие объемы деревянных конструкций, древесной массы, пиломатериалов, шпона, фанеры и древесных плит.

Объём производства высококачественной древесной массы в 2013 г. составил 150,7 тыс. тонн, а в 2016 г. - уже 173 тыс. тонн и объемы продолжают расти. По данным Департамента статистики, в 2015 г. экспорт продукции сектора деревообработки составил в денежном выражении 1,8 млрд. евро, что на 6,6% больше, чем в 2014 г. За первые 10 месяцев 2016 г. экспорт сектора уже почти достиг уровня 2015 г. - 1,75 млрд. евро. Прирост за год составил 3%. Основными статьями экспорта являются пиломатериалы, сборные дома, мебель, древесные гранулы. Постоянно растёт производство целлюлозы и древесной массы. Предлагаем более подробно познакомиться с несколькими проектами и предприятиями отрасли, которые придают древесному сырью добавленную стоимость.

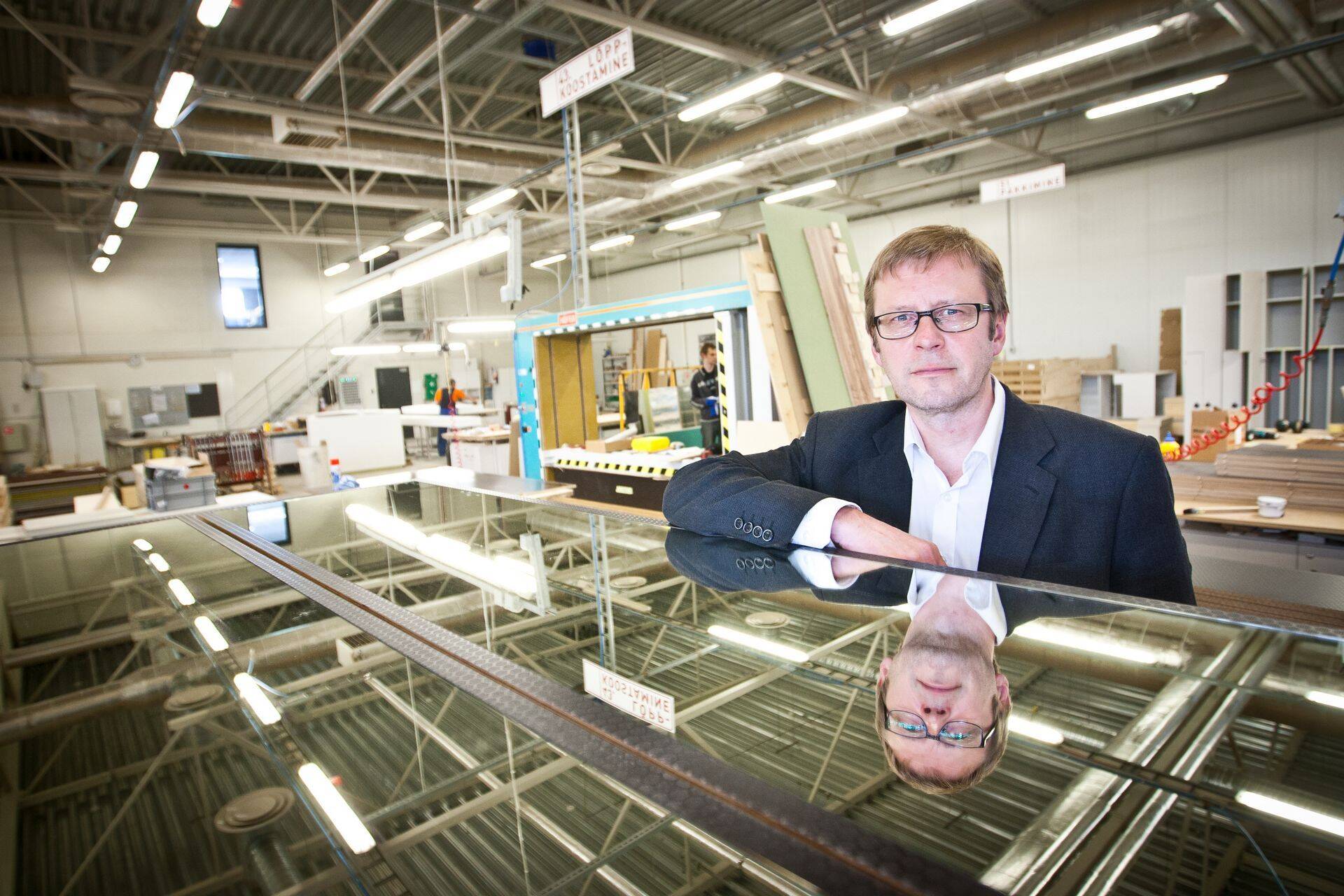

Один из новейших в Эстонии интенсивно роботизированных заводов по производству технологичной продукции из древесины - Estonian Cell. Estonian Cell AS производит высококачественную осиновую древесную массу, 100% которой экспортируется. Номером один в списке стран–импортёров продукции стоит Германия, которая потребляет 21% произведённой Estonian Cell древесной массы. Крупными рынками для компании являются рынки Индии, Италии, Франции, Венгрии, Нидерландов, Польши, Южной Кореи. Всего предприятие продаёт свою продукцию более чем 30 производителям бумаги. Оборот за 2016 г. Estonian Cell составил 74 млн. евро. Чистая неаудированная прибыль за 2016 г. составила 3,4 млн. евро.

Кроме создания новых рабочих мест, уплаты налогов и производства технологичной продукции вместо продажи сырья, современные предприятия имеют и другие преимущества. На недавнем конкурсе предпринимателей года Estonian Cell AS удостоилось звания «Новатор года-2016», т.к. произвело 7,7 млн. м3 биогаза и заменило около 50 GWh энергии от природного газа энергией собственного биогаза. Произведённый Estonian Cell биогаз, с одной стороны, снижает затраты на производство, а, с другой, свидетельствует о его экологичной направленности. Собственник вложил в производство биогаза 11 млн. евро, существенно снизив при этом уровень затрат на производство.

Завод Estonian Cell в Кунда является одной из крупнейших в Эстонии иностранных инвестиций – построенный в буквальном смысле «в поле», он стоил тогда около 153 млн. евро. Завод начал работать в 2006 г., и на сегодня суммарные инвестиции составляют почти 180 млн. евро. На высокоавтоматизированном производстве работает 86 человек, косвенно предприятие даёт работу почти пяти сотням работников. Поначалу завод был спроектирован для производства 140 тыс. тонн древесной массы (ДМ) в год. За 10 лет производство выросло до 173 тыс. тонн в год.

Горячие новости

На вопросы ДВ отвечали члены правления Estonian Cell AS Лаури Райд и Сийри Лахе.

Что производит предприятие, и как выглядит этот процесс?

Мы производим обесцвеченную химико-термомеханическую древесную массу (далее - ДМ), которая является ценным сырьём для предприятий бумажной промышленности. Клиенты ценят произведённую по такой технологии ДМ, прежде всего, из-за высокого объёмного веса, непрозрачности и белизны. Большая энергоёмкость процесса и специальные химикаты делают производство довольно дорогим, т.е. качественно отбеленную ДМ уже никак не назвать дешёвым сырьём. В определённом смысле ДМ можно назвать экологически чистым заменителем целлюлозы. Сегодня спрос на ДМ стремительно растёт, т.к. потребители всё чаще предпочитают экологичную продукцию. Управление сложным производственным процессом осуществляется с компьютера, и посреди процесса руки человека полуфабриката не касаются.

Процесс начинается с подъёма 3-6-метровых брёвен на линию и завершается перевозом с линии на склад древесной массы, упакованной примерно по 1,8 тонны. Если кратко, то полностью автоматизированный процесс выглядит так: брёвна окариваются, рубятся на щепу и потом на ещё более мелкую фракцию. Необходимой белизны мы добиваемся экологичными химикатами.

Качество проверяется на разных этапах процесса, и не соответствующая параметрам ДМ в полностью автоматизированном сортировочном цеху направляется обратно в процесс. На завершающем этапе процесса из массы извлекается вода, масса спрессовывается линией в транспортируемые кубы и перед складированием упаковывается. Процесс экологичен с точки зрения затраты ресурсов, так и влияния химикатов. Поскольку это современный завод, то мы превышаем стандарты отрасли по производительности и по потреблению энергии и воды. Для производства одной тонны продукта мы используем в два раза меньше сырья, чем химические производства целлюлозы. Если для 1 тонны ДМ требуется 2,6 м3 древесины, то производство такого же количества целлюлозы потребует около 5 м3 древесины.

Где ваше предприятие закупает сырьё? В России покупаете?

Сейчас используемая Estonian Cell балансовая древесина почти вся поступает из эстонских лесов. Для производства сертифицированной древесины очень мало сырья, в среднем 5-10%, мы закупаем в Латвии или России. В год нам требуется около 450 000 плотных кубометров баланса из ольхи, рыночная стоимость которой в Эстонии определяется, по существу, деятельностью Estonian Cell. До строительства нашего завода около 100 000 плотных кубометров ольхи экспортировалось в Скандинавию, а балансовая древесина оставалась в лесу гнить. Мы создаём эксплуатационную ценность сырью. Более того, по сравнению с экспортом балансовой древесины, мы увеличиваем экспортную ценность древесной массы более чем в 5 раз.

Как вы решаете вопрос с рабочей силой для вашего производства?

Поскольку Estonian Cell является единственным в Эстонии производителем древесной массы, было бы слишком требовать от государства подготовки нужных нам операторов. Мы составили специальную 6-месячную программу обучения, которую ещё до запуска завода прошли все, кто работает с дорогим оборудованием. Понятно, что от кандидатов требуются знания в сфере механики, электротехники или управления производственными процессами, но нанимаемые сегодня работники проходят обучение прямо на производстве.

А как вы оцениваете налогообложение рабочей силы?

Пока налогообложение рабочей силы нам беспокойства не доставляет, поскольку благодаря полностью автоматизированному процессу наши расходы на рабочую силу составляют незначительную часть общих расходов. Намного важнее для нас расходы на древесину, химикаты, транспорт и, особенно, на энергию. Термическая обработка и измельчение древесины требуют много электроэнергии. Благодаря инвестициям в энергоэффективность нам удалось на треть сократить потребление электроэнергии и природного газа по сравнению с тем, что было заложено при проектировании завода. Несмотря на это мы потребляем 2,5% от всего потребления электричества и природного газа в Эстонии. Расходы на энергию составляют около 30% от всех производственных расходов. Мы озабочены, скорее, слишком высокими налогами не энергопотребление. Совершенно неожиданно для инвесторов ввели в 2007-2008 году акцизы на электроэнергию и возобновляемые виды энергии и решили ввести очень высокий сетевой тариф. Именно из-за этого себестоимость продукции завода значительно выше, чем у конкурентов. В других странах ЕС были введены максимальные налоговые ставки или предприятия, потребляющие большое количество энергии, вообще освобождены от налогов. Например, в Австрии, Финляндии, Германии или Швеции аналогичное Estonian Cell предприятие платит за электроэнергию в год на 4-6 млн. евро меньше. Поэтому тема налогов на энергию крайне важна для нашей конкурентоспособности и жизнеспособности.

Из презентации Estonian Cell следует, что ваш завод расходует 2 400 000 м3 воды в год. Как вам удаётся конкурировать с производствами Бразилии, России, Китая, стоящими на больших реках?

Исходя из особенностей процесса, производство ДМ действительно требует много воды, но расходы на неё ни в одной стране не входят в число значительных. Поскольку водопользование неизбежно, то заводы стараются строить рядом с её источником. Estonian Cell направляет на вторичное использование максимальное количество воды и, можно сказать, что по этому вопросу мы также значительно превышаем стандарты. Мы используем стабильно около 1,5% потока реки Кунда. Стабильное потребление воды очень экологично.

А если конкуренты владеют своими? Например, в России работает концерн «Илим», которому принадлежит 5,7 млн. га сертифицированного леса или 14% всего сертифицированного леса РФ...

Эстония входит в пятерку самых богатых лесами стран Европы, при этом пригодная для производства бумаги осина в Эстонии не использовалась для генерирования добавленной стоимости до строительства нашего завода. Заводы по производству древесной массы и целлюлозы строятся в большинстве случаев недалеко от источников сырья, в редких случаях – недалеко от потребителя. Высококачественная ДМ на рынке является нишевым продуктом. В Европе мы - самый крупный поставщик ДМ для европейских производителей. Цена целлюлозы и древесной массы определяется ценами на мировых рынках, но хозяйственные результаты определяются себестоимостью производства.

Как вы рассчитываете прогнозные уровни потребления на годы вперёд? Наверное, потребление бумаги будет с годами падать из-за цифровых технологий. Могут возникать новые материалы...

Статистика свидетельствует, что в среднем в год спрос на ДМ растёт на 2% и примерно такой же рост прогнозируется на ближайшие годы. Мы сами проводим регулярные исследования рынка. В последние 10 лет сильно упало производство газетной бумаги, но, к счастью, мы для этого сектора сырьё не поставляем. Этот тренд отлично компенсируется растущими объёмами спроса на картон и упаковочную бумагу, гигиеническую бумагу и специфические потребности, поэтому спрос на качественное сырьё остаётся стабильным. Продолжительность жизни нашего оборудования - от 5 до 30 лет в зависимости от типа, и большую часть элементов можно в процессе развития технологий дополнять. Конечно, вовремя почувствовать изменяющийся спрос и тенденции в потребностях потребителя – это критичный момент. Estonian Cell входит в группу компаний Heinzel, которая продаёт не только свою продукцию, но и других производителей. Последняя составляет около 2/3 объёма продаж. Когда ты находишься в тесной связи с широким спектром самых разных клиентов и потребителей, это помогает сразу заметить малейшие изменения на рынке.

Ожидается новый завод

Ещё один очень крупный завод только планируется построить, но этим проектом занимаются работающие предприятия отрасли, основанные на эстонском капитале. План строительства завода стоимостью в миллиард евро, конечно, вызывает недоверие: слишком уж гигантская для нашей экономики инвестиция. С другой стороны, участники проекта не первый день на рынке, а потому вероятно, что инвесторы для ещё одного роботизированного гиганта найдутся. Члены правления Est-For Invest OU Маргус Кохава и Ааду Полли на пресс-конференции в январе рассказали, что уже идёт подготовительная работа по проекту, а реализован он может быть примерно к 2022 г. Компания Est-For Invest OU была учреждена в 2016 г. Совладельцами её выступили крупные деревоперерабатывающие предприятия Эстонии - AS Lemeks, OU Combiwood, Kaamos Group.

Autor: Анастасия Тидо

Похожие статьи

Самые читаемые

2

3

Последние новости

Заправки резко подняли цены

Сейчас в фокусе

Подписаться на рассылку

Подпишитесь на рассылку и получите важнейшие новости дня прямо в почтовый ящик!

На главную